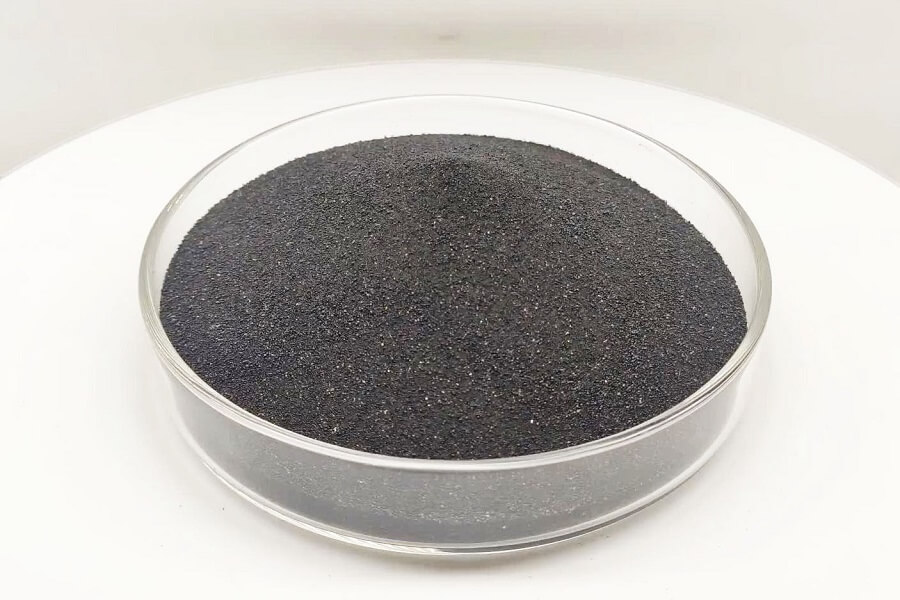

Sabbia ceramica rivestita per fonderia

La sabbia ceramica rivestita è un materiale ad alte prestazioni utilizzato nell’industria della fusione per la realizzazione di stampi e anime. Rappresenta un significativo miglioramento rispetto alla tradizionale sabbia silicea, soprattutto per la produzione di getti complessi ad alta integrità.

In parole povere, si tratta di sabbia ceramica (il materiale di base superiore) rivestita con un legante di resina termoindurente (la “colla”) , specificamente progettato per essere indurito dal calore.

1. Che cos’è la base “Ceramic Sand”?

Il vantaggio principale risiede nel materiale di base, spesso noto come perle di ceramica o sabbia ceramica sferica . Non si tratta di sabbia naturale, ma di un prodotto artificiale, solitamente ottenuto fondendo bauxite di alta qualità in un forno ad arco elettrico e poi spruzzandola per formare piccole perle sferiche.

| Analisi chimica[%] | |

| Al2O3 | 70-73 |

| SiO2 | 8-20 |

| Fe2O3 | ≤3 |

| TiO2 | ≤3,5 |

| Alto | ≤0,45 |

| MgO | ≤0,35 |

| K2O | ≤0,33 |

| Na2O | ≤0,08 |

| Proprietà fisiche | |

| Forma del grano | Palla sferica |

| Rotondità | 90% |

| Refrattario: | >1790℃ |

| Coefficiente di forma | ≤1,1 |

| Rapporto di dilatazione termica | 0,13% (riscaldato per 10 minuti a 1000℃) |

| Coefficiente di dilatazione termica | 6×10-6 /℃(20-1000℃) |

| conduttività termica | 0,698 W/MK (1200 ℃) |

| Peso specifico:: | 1,95-2,05 g/cm3 |

| Densità apparente (LPD): | 3,4 g/cm3 |

| Colore: | Nero |

| TAGLIE DISPONIBILI | |

| AFS25-35, AFS35-45, AFS45-55, AFS55-65, AFS60-70, AFS70-80, AFS95-110

Dimensioni personalizzate disponibili su richiesta |

|

Proprietà principali della base di sabbia ceramica:

-

Forma sferica: le particelle perfettamente rotonde offrono un’eccellente fluidità, consentendo loro di riempire in modo denso e uniforme modelli di stampi complessi.

-

Bassa dilatazione termica: questa è la sua proprietà più critica. A differenza della sabbia silicea, che si espande notevolmente con il calore, la sabbia ceramica si espande molto poco. Questo elimina virtualmente difetti di fusione come le venature (fessure nella sabbia che si riempiono di metallo).

-

Elevata refrattarietà: ha un punto di fusione molto elevato (superiore a 1790°C), il che lo rende adatto alla fusione di tutti i metalli, compresi l’acciaio e le ghise altolegate.

-

Elevata resistenza e durata: le perle sinterizzate e dense sono molto resistenti e resistono alla rottura meccanica, consentendo un eccellente recupero e riutilizzo.

-

Chimicamente inerte: è neutro (né acido né basico), il che lo rende compatibile con vari sistemi leganti.

2. Il processo “rivestito”: creazione della sabbia rivestita

Il processo di “rivestimento” è lo stesso utilizzato per la produzione di sabbia standard rivestita di resina, noto come processo di rivestimento a caldo :

-

Riscaldamento: la sabbia ceramica viene riscaldata a una temperatura specifica (circa 140-160°C).

-

Miscelazione/Rivestimento: la sabbia calda viene miscelata in un miscelatore. Viene aggiunta resina fenolica termoindurente, che fonde e riveste la superficie di ogni particella sferica di sabbia.

-

Aggiunta del catalizzatore: un agente indurente (solitamente esammina o “urotropina”) viene aggiunto per catalizzare l’indurimento della resina quando viene successivamente riscaldata.

-

Lubrificazione: vengono aggiunti additivi come lo stearato di calcio per migliorare la fluidità e prevenire la formazione di grumi durante lo stoccaggio.

-

Raffreddamento e setacciatura: la miscela viene raffreddata e setacciata per ottenere un prodotto scorrevole e pronto all’uso.

3. Principali vantaggi della sabbia ceramica rivestita

Combinando il materiale di base di qualità superiore con il rivestimento in resina, si ottengono vantaggi eccezionali:

-

Eliminazione dei difetti di venatura: grazie alla sua espansione termica prossima allo zero, non si formano crepe nel nucleo/stampo, con conseguente drastica riduzione dei tassi di scarto per fusioni complesse come blocchi motore e testate dei cilindri.

-

Finitura superficiale superiore della fusione: le particelle sferiche e lisce e la bassa reattività producono fusioni con superfici molto pulite e lisce.

-

Eccellente fluidità: anime e stampi possono essere imballati in modo più denso e uniforme, catturando dettagli fini con elevata precisione dimensionale.

-

Consumo di resina ridotto: poiché le particelle sferiche hanno una superficie inferiore e richiedono meno resina per legarsi efficacemente, il consumo può essere inferiore del 15-30% rispetto alla sabbia silicea angolare. Ciò riduce anche la generazione di gas durante la colata.

-

Elevata resistenza del nucleo: le particelle di sabbia resistenti e durevoli e l’efficiente rivestimento in resina danno origine a nuclei molto resistenti, in grado di gestire sezioni complesse e sottili.

-

Eccellente recuperabilità: le perle di ceramica sono resistenti e possono essere riciclate più volte dopo la rimozione termica della resina, migliorando la redditività a lungo termine.

4. Applicazioni comuni

-

Industria automobilistica: blocchi motore, testate cilindri, collettori di scarico.

-

Componenti idraulici: corpi valvola complessi e alloggiamenti pompa.

-

Getti in acciaio altolegato: dove la resistenza alla bruciatura e alla penetrazione è fondamentale.

-

Qualsiasi nucleo complesso che tende a presentare venature o che richiede una finitura superficiale di alta qualità.