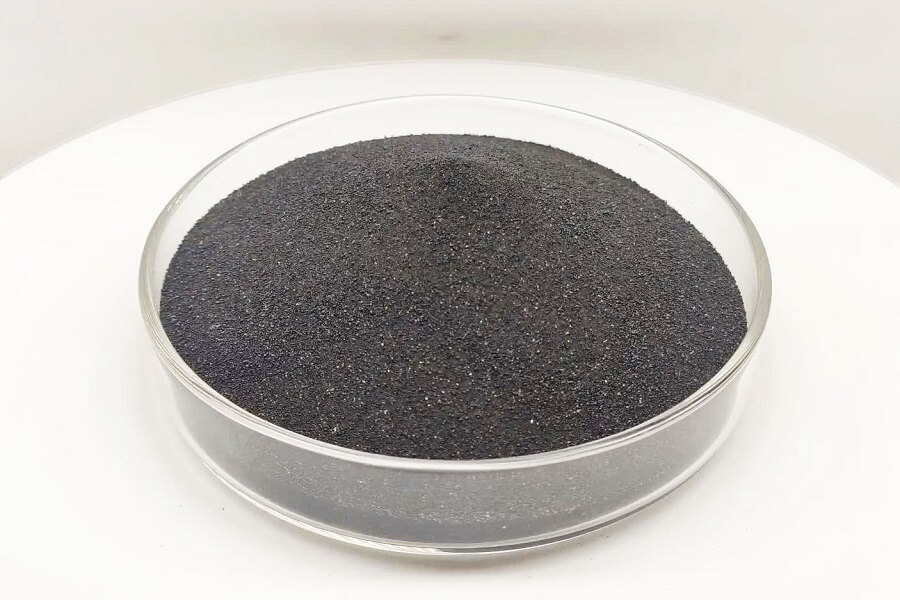

- Materia prima: bauxite

I nuclei di alluminio grezzo contengono molta acqua libera, acqua cristallina e componenti a basso punto di fusione. L’utilizzo di nuclei di alluminio naturale per la produzione consuma una grande quantità di energia elettrica. È difficile eliminare i componenti a basso punto di fusione, il che causa l’instabilità del prodotto e ne influenza la qualità. È essenziale calcinare i nuclei di alluminio grezzo e utilizzare nuclei di alluminio lavorato (la cosiddetta bauxite) come materiale primario. - Omogeneizzazione della bauxite

La percentuale di Al2O3 nell’alluminio lavorato varia di volta in volta. Per mantenere la stabilità di Al2O3 e di altri elementi minori e garantire che la fase minerale sia la fase di mullite, dobbiamo omogeneizzare la bauxite. - Atomizzazione della bauxite

La dimensione della bauxite varia molto. Per una facile fusione e un facile trasporto, la bauxite deve essere atomizzata in pezzi che vanno da 30 mm a 100 mm e sottoposta a un altro ciclo di omogeneizzazione. - Fusione e modellatura

La bauxite, come refrattario, potrebbe resistere a oltre 2000 °C, quindi dobbiamo usare la fusione ad arco elettrico per fonderla applicando bassa tensione e forte corrente. La tensione di fusione dovrebbe variare da 85 V a 130 V e la temperatura dovrebbe essere superiore a 2200 °C. Quindi il liquido minerale fuso forma particelle sferiche attraverso il soffio di aria ad alta pressione. La pressione dell’aria dovrebbe essere 0,4 MPa – 0,5 MPa. Nel processo di raffreddamento per creare particelle sferiche, per evitare la pressione di raffreddamento, utilizziamo un raffreddamento lento e modifichiamo la struttura dell’ugello in modo da ottenere la distribuzione dimensionale prevista. - Setacciatura

Il metodo di setacciatura tradizionale per la sabbia da fonderia è chiamato metodo a tre setacciature, il che significa che la concentrazione di tre setacci consecutivi è superiore al 75%. Ma questo non poteva soddisfare la necessità della sabbia ceramica, ovvero la concentrazione di un singolo setaccio è superiore all’85% e il residuo di due setacci consecutivi è inferiore al 15%. A causa dell’effetto negativo della fibra di carbonato di alluminio e del ferro, il risultato della setacciatura è il seguente:

14Mesh: 0,141 mm 70Mesh: 0,212 mm

20Mesh: 0,85 mm 100Mesh: 0,153 mm 30Mesh:

0,6 mm 140Mesh: 0,105 mm

36Mesh: 0,425 mm 200Mesh: 0,073 mm

50Mesh: 0,3 mm Oltre 200Mesh

- Miscelazione

Grazie alla forma dei grani della sabbia sferica, la combinazione della sabbia ceramica segue una distribuzione normale. In base ai requisiti di AFS, vengono miscelate e agitate diverse dimensioni della sabbia ceramica. - Test

Test nel processo di screening: controlla a campione ogni numero di maglie della sabbia ceramica per garantire che la concentrazione del numero di maglie del singolo setaccio soddisfi i requisiti. Inoltre, testa la situazione di funzionamento dell’attrezzatura.

Test della sabbia mista: applica un metodo di campionamento scientifico per verificare se il residuo in ogni numero di maglie soddisfa i requisiti.